透平类零件工艺解决方案

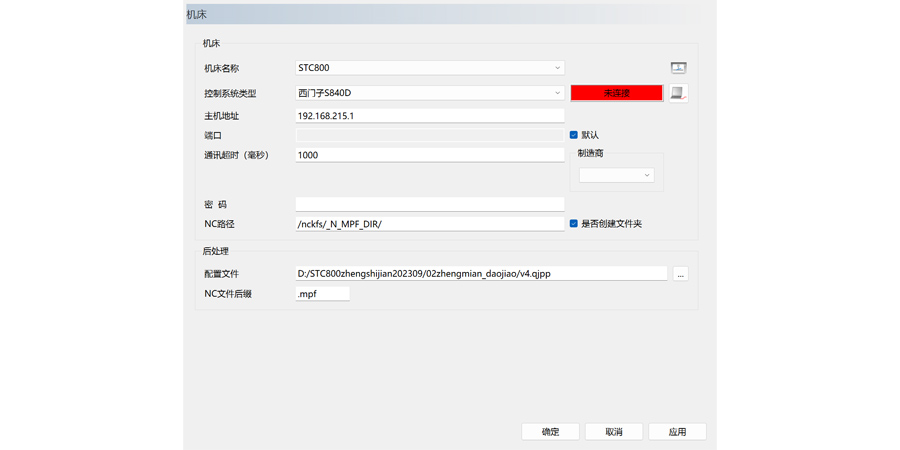

针对航空、航天、汽车、船舶及模具等行业中关键零部件降本提效的制造需求,在机测量与评价软件开展制造过程闭环控制和质量分析的转化应用研究,重点解决关键零件质量四孔问题,实现在机自动检测、报警及分析零件误差趋势并及时补正加工的目的,达到及早发现质量隐患提高产品合格率的效果。以QJCAM.Inspection为平台,以在机测量、特征尺寸评价、尺寸补偿加工等关键技术为基础,结合零件加工工艺,设计自动补偿加工方案。技术人员可根据机床数控系统与开放接口的实际情况对机床通讯进行调试,使QJCAM与机床完成通讯连接。机床通讯连接完成后,QJCAM能够根据规划的工程文件自动发送检测程序、检测结果及补偿加工程序,中间过程无需手动进行传输发送,真正实现远程端“一键化”操作。QJCAM目前支持连接包含海德汉iTNC530,6xx系列、西门子S840D,S828D、FANUC、华中8型、广州数控、大连科德、新代、铼纳克等数控系统;支持使用雷尼绍、波龙、马波斯、海克斯康等品牌测头。

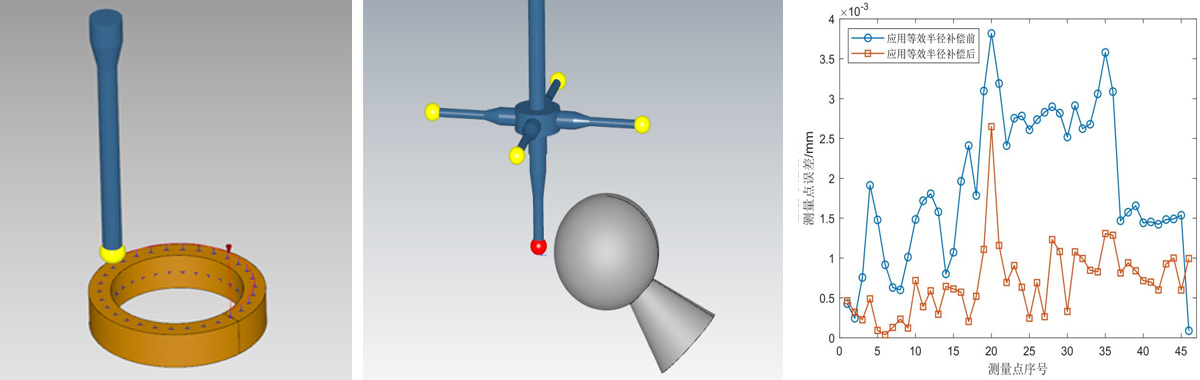

QJCAM集成了探头标定功能,可通过环规或标准球对多种类型探针进行标定,通过数据拟合与偏差计算,补偿探针的长度和直径,同时建立等效半径补偿表,确保测量精度。QJCAM支持对球头探针、L形探针、星形探针以及平底柱形探针进行标定。

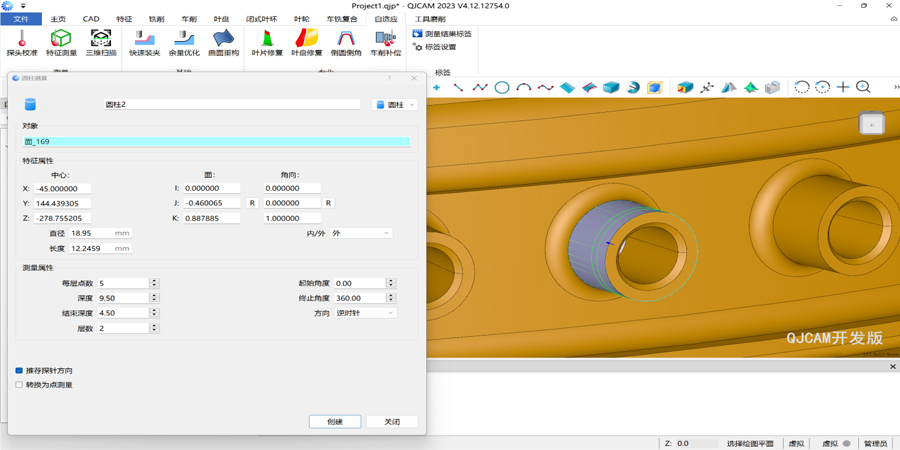

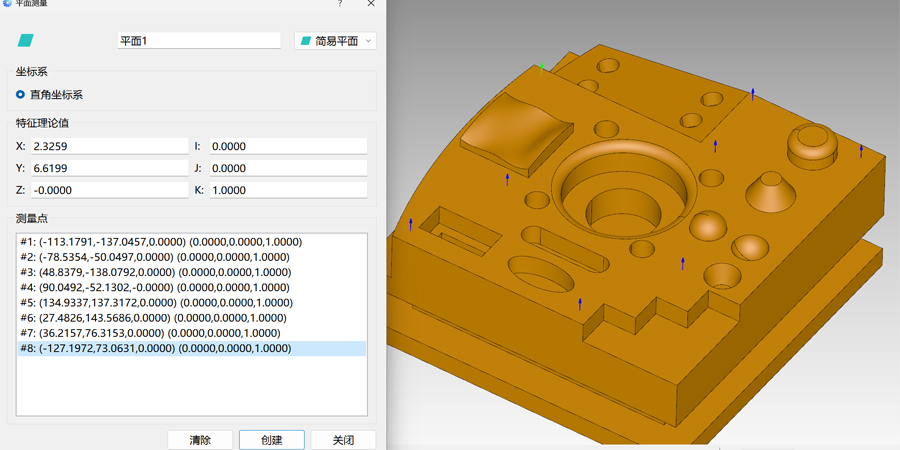

利用QJCAM通用特征测量模块进行特征在机测量与评价。在特征测量模块测量节点添加当前工序加工部位所需要的测量点位。软件提供自动测量和手动测量两种模式,支持测量包括直线、平面、圆、椭圆、球、圆柱、圆锥、圆环、自由曲面等2D\3D特征。测量点规划完成后,软件将自动生成测量路径。可通过干涉检查功能复验测量路径的安全性,规避撞针问题。

自动测量布点

手动测量布点

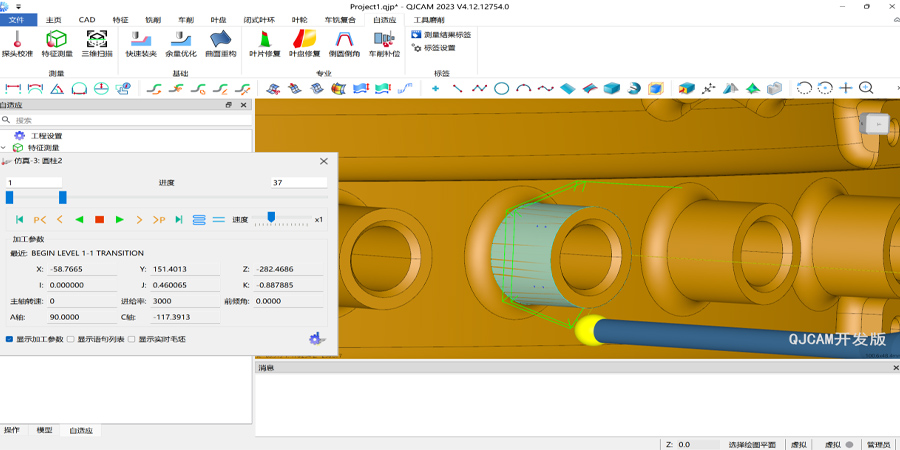

测量路径仿真

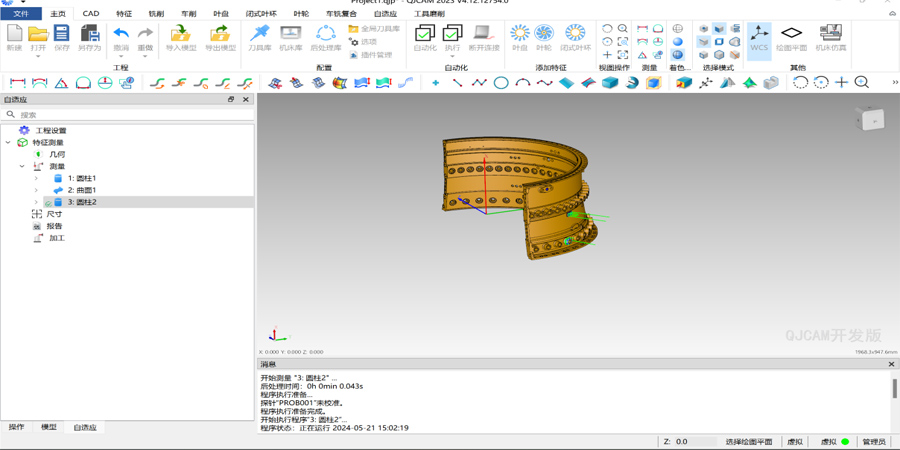

执行在机测量

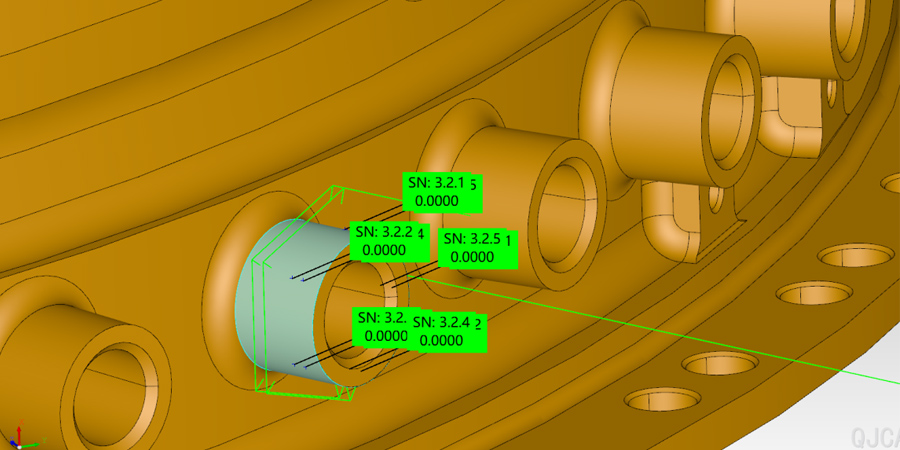

显示测量点位偏差

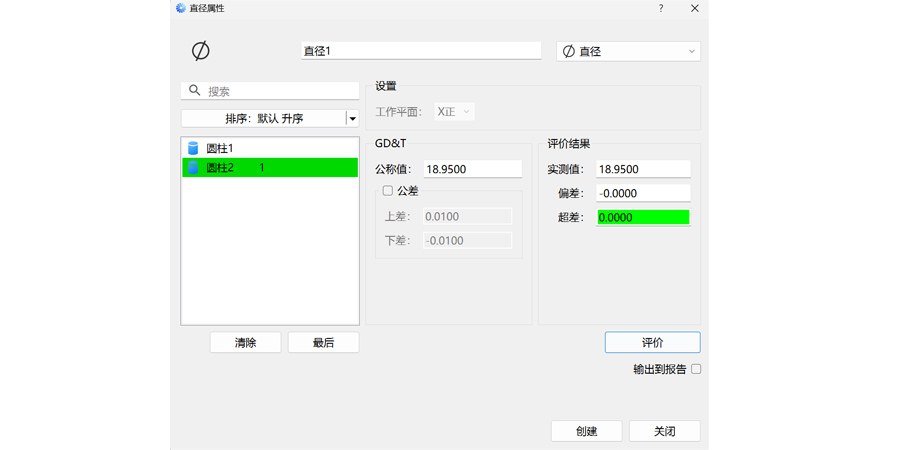

获取在机测量结果后,根据当前加工工序所需要测量评价的尺寸,建立尺寸组,当前尺寸评价支持、直径、距离、角度等,同时支持形位公差的评价,例如平面度、轮廓度、同轴度等。

直径特征评价设置

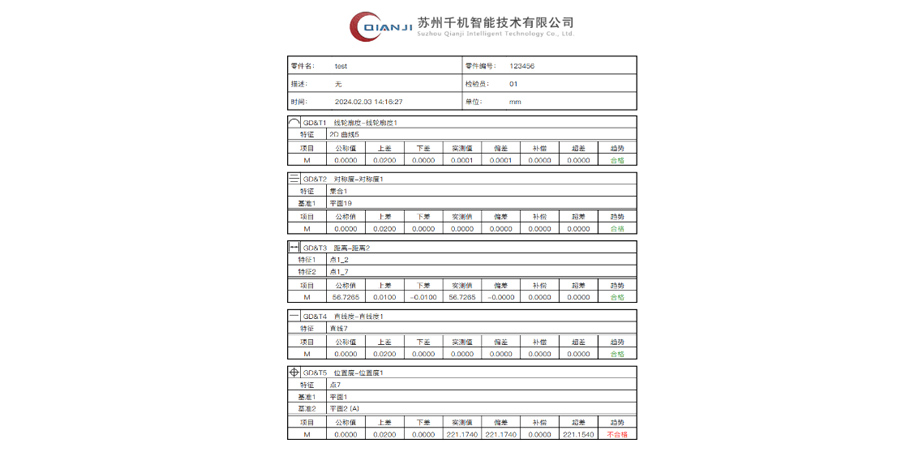

测量结果报告

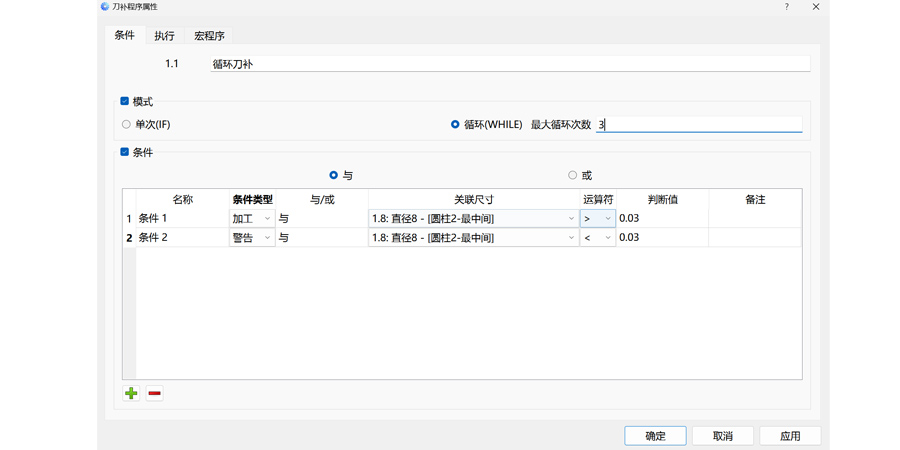

技术人员可在刀补程序属性里关联上述的评价节点添加多个判断条件,通过评价结果与条件比对,判断零件是否加工合格。若条件符合,则跳出补偿循环,输出评价结果;若条件不符合,通过添加刀具补偿的方式完成补偿加工,加工完成后再次进入测量、评价、条件判断节点,直至条件符合或到达循环次数上限,跳出循环。在电脑与机床连接通讯的前提下,软件能够根据技术人员设置的判断条件,自主驱动机床完成测量、评价、判断、补偿的循环动作。