PCD刀具激光加工

自适应加工技术通过提取数控加工中加工区域的形态,实现工件装夹定位、余量优化和变形误差的自适应控制,广泛应用于机械加工领域零件的高效精密加工。QJCAM.Fit不仅能应用于结构件、铸造件、3D打印件的快速找正、余量优化还适合于整体叶盘、叶片类零件、焊接件的修复及再制造加工,同时也为提高传统零件倒圆倒角加工效率和精度提供有效方法。

机床通讯连接

探针校准

在机测量

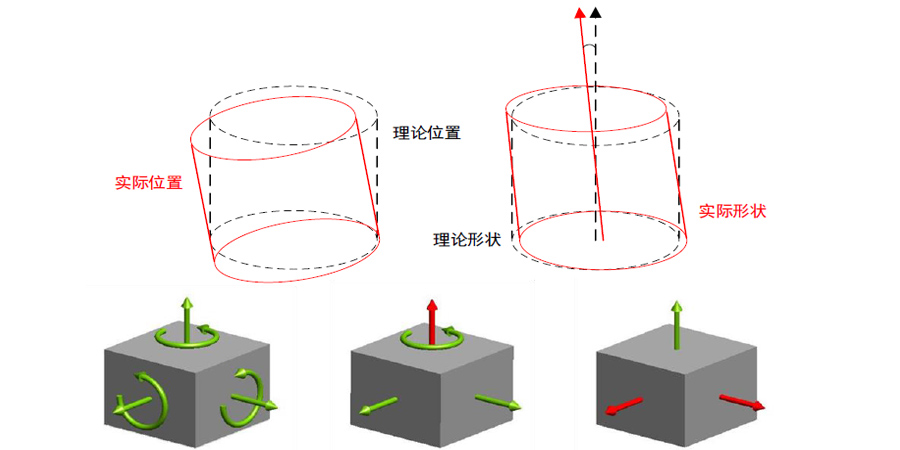

偏差计算

自适应加工

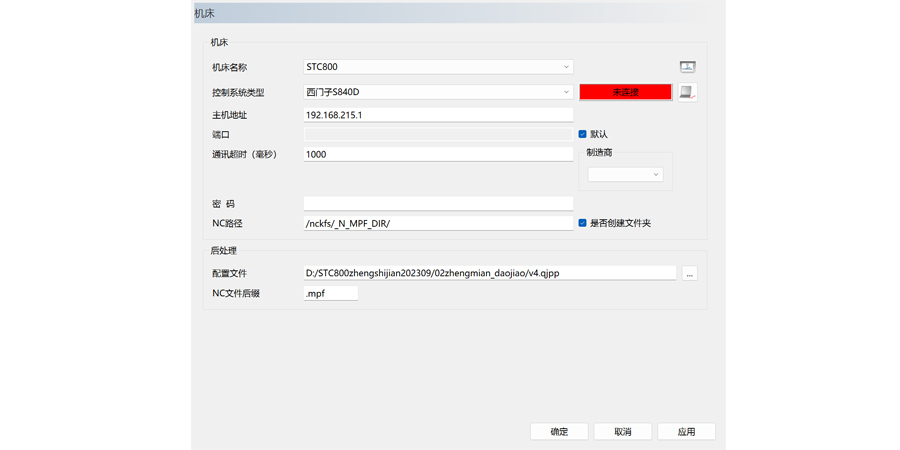

技术人员可根据机床数控系统与开放接口的实际情况对机床通讯进行调试,使QJCAM软件与机床完成通讯连接。机床通讯连接完成后,QJCAM软件能够根据规划的工程文件自动发送检测程序、检测结果及补偿加工程序,中间过程无需手动进行传输发送,真正实现远程端“一键化”操作。QJCAM目前支持连接包含海德汉iTNC530,6xx系列、西门子S840D,S828D、FANUC、华中8型、广州数控、大连科德、新代、铼纳克等数控系统;支持使用雷尼绍、波龙、马波斯、海克斯康等品牌测头。

QJCAM软件集成了探头标定功能,可通过环规或标准球对多种类型探针进行标定,通过数据拟合与偏差计算,补偿探针的长度和直径,同时建立等效半径补偿表,确保测量精度。QJCAM支持对球头探针、L形探针、星形探针以及平底柱形探针进行标定。

针对行业内结构件找正困难问题,QJCAM.Fit通过在零件基准上布设测量点、规划找正逻辑的方法,模拟人工找正零件的过程,显著提高结构件装夹找正效率。同时针对铸造件、3D打印件加工无基准问题,QJCAM.Fit能够根据毛坯或者加工特征的余量实测数据,利用最佳配准算法,将零件约束至均匀余量状态下,有效规避加工该类零件常见的过切、欠切问题。

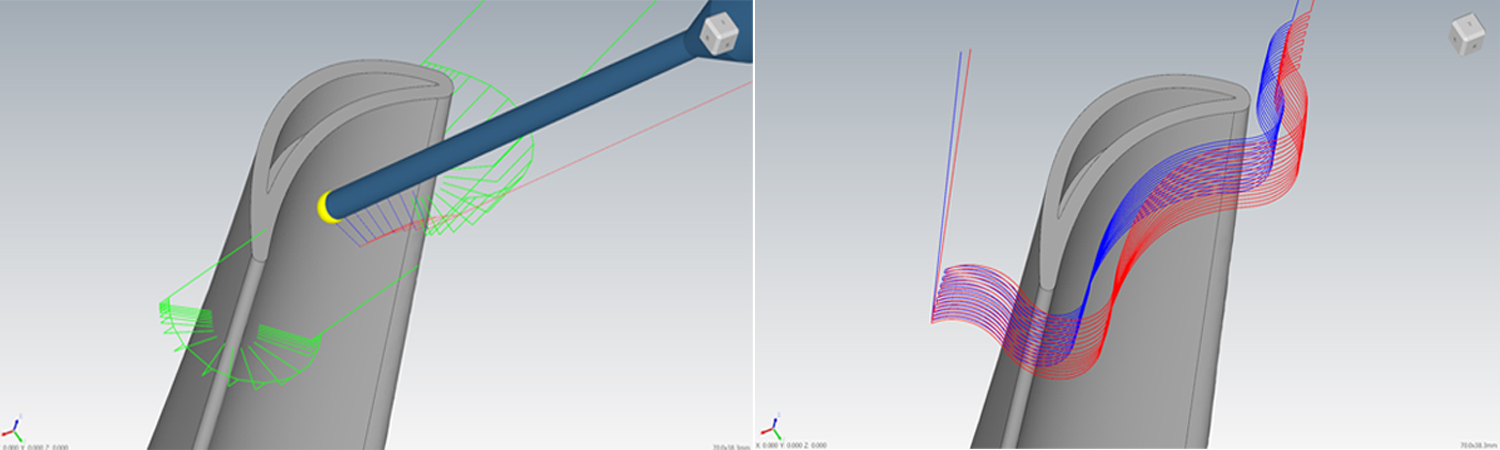

针对整体叶盘、单叶片等薄壁类零件加工中存在的形变、超差问题,QJCAM.Fit能够结合三坐标或在机测量获取的实测数据,计算位置度与轮廓度的补偿值,集合工艺经验将补偿值与理论刀路融合生成自适应刀路,达到补偿加工的目的。同时QJCAM.Fit针对焊接整体叶片、破损叶片熔覆再加工等修复场景提供整套自适应加工解决方案。软件根据实测数据重构自适应模型,为实现焊接边界光顺搭接、修复区域高精加工成型提供有效方法。

为提升零件工作质量与服役寿命,提高零件表面完整性、疲劳强度的先进制造技术亟待突破。QJCAM.Fit倒圆倒角平台可适应零件加工区域类型与自身形变情况,生成自适应加工刀路,确保倒圆倒角一致性的同时大大提高加工效率。

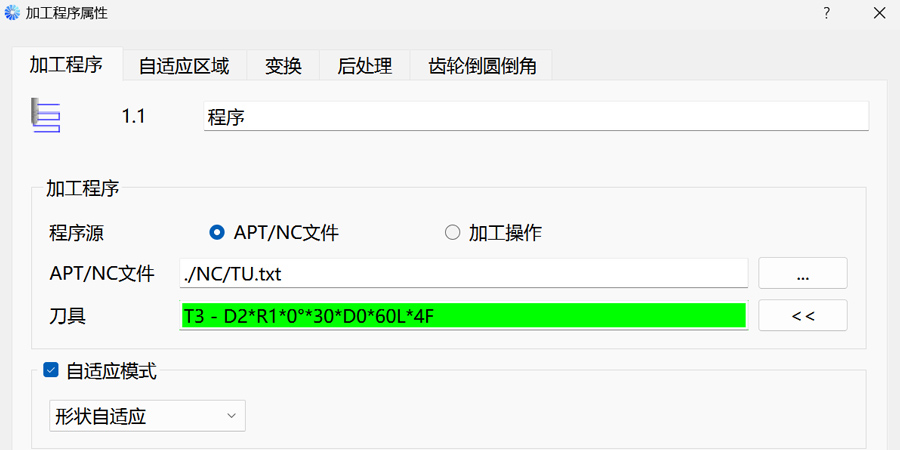

QJCAM.Fit同时具备解析NC代码的能力,支持直接导入NC程序,自动反解析成APT格式文件,可解析包含但不限于海德汉、西门子、FANUC、科德、华中数控NC程序。通过解析程序软件能够预读NC文件中的刀具信息,确保工程中设置的刀具信息与NC文件中的保持一致,具有刀具防错功能。

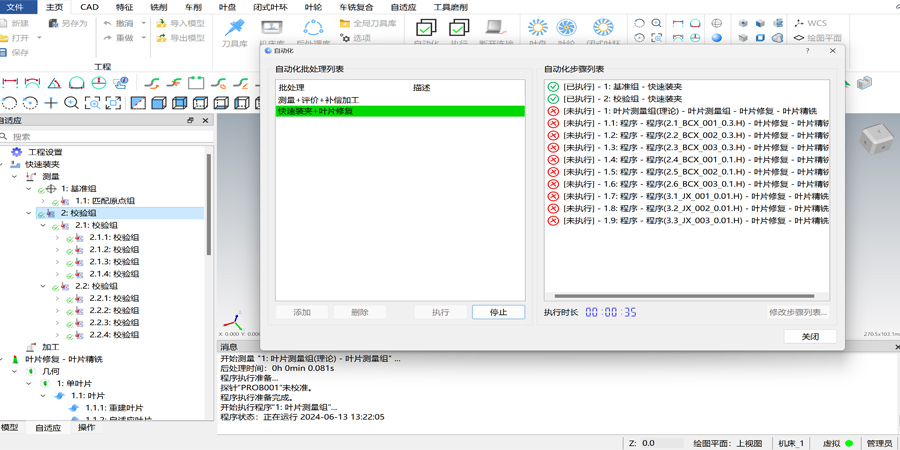

QJCAM.Fit具备自动化功能,可在搭建好的工程中自由选择需要机床执行的动作,对自动化包点击执行,即可在PC端实施监测产品质量与机床执行情况,全程自动化进行,无需人工干预,支持与线控系统集成,可运用于自动化生产线中。