在机测量自循环补偿加工

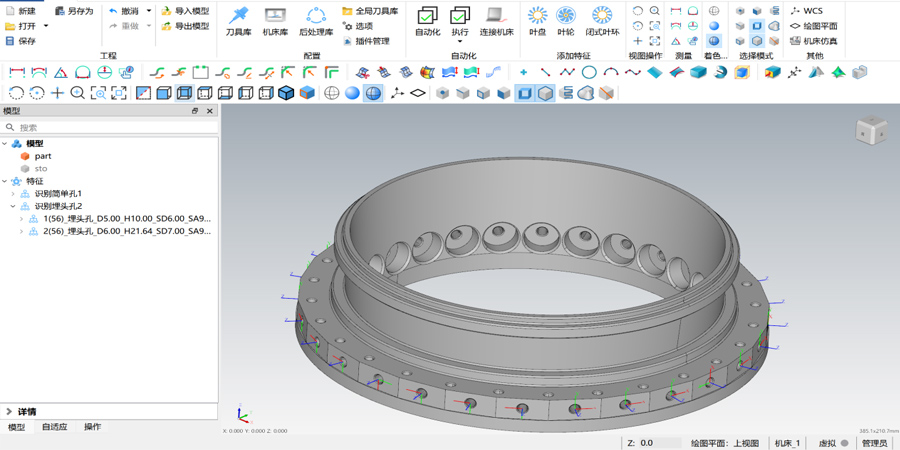

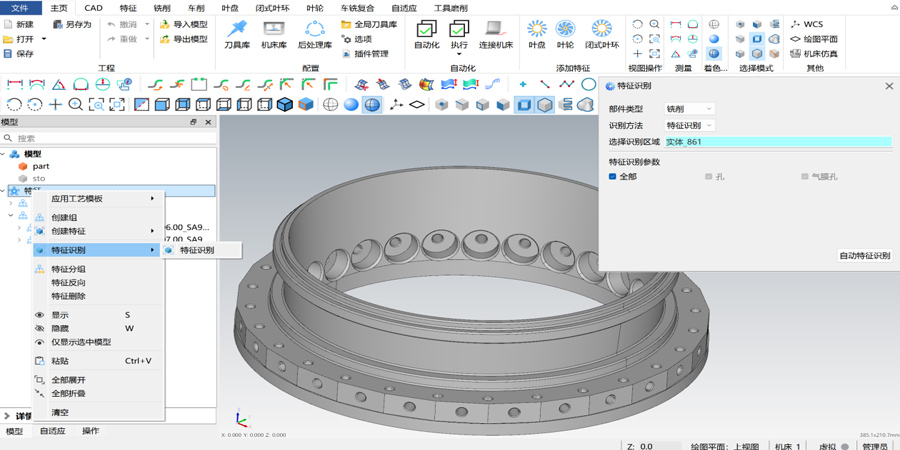

零件上重复出现的形状元素如孔、凸台、槽等特征往往在编程过程中存在大量的重复操作,使得工艺准备时间长成为制约工艺提效的主要因素。QJCAM.Feature拥有自动识别孔、槽、凸台、异型气膜孔等特征的能力,配合定制化工艺模板,有助于缩短编程时间,实现工序标准化,提高整体产能并消除人为错误。 特征识别

特征识别

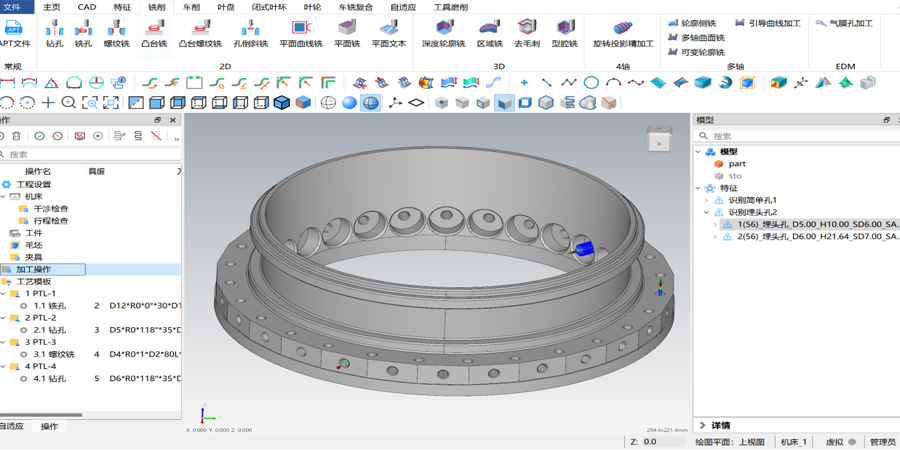

特征分类

定制工艺模板

生成刀路

QJCAM.Feature的主要作用是通过访问设计人员所设计的特征模型进而从中提取出工艺人员所需的工艺规划、制造生产过程等具有一定工程意义的信息。将模型导入后,选择特征种类,按照特征种类识取特征形状和尺寸信息。

获取特征信息后,软件将满足相同条件的特征归为一组,组名由特征数量和筛选条件决定。编程人员可通过组名快速了解特征尺寸信息,制定合适的工艺方案。除此以外软件还能够准确获得每个特征的位置与矢量信息,为后续工艺模板的刀轴计算提供理论依据。